|

阀门在使用过程中,其密封面长期处于介质之中并受到介质的冲刷和腐蚀。研究阀门密封面的强化和修复方法,延长阀门的使用寿命,具有十分重要的意义。国内对一些高参数阀门的关键密封面一般采用等离子喷焊,电弧、火焰堆焊等传统工艺进行强化。采用激光熔覆工艺对高参数阀门密封面进行强化处理或修复,与传统工艺相比,密封面质量明显提高,耐摩擦磨损、耐腐蚀性能更优越等一系列优点。

1 激光熔覆试验与检测1.1 试验零件与材料强化与修复的阀门有J41W-25、J41-16P等型号截止阀,RV-SG-1075等安全阀。阀体阀瓣材料为1Cr18Ni9Ti、2Cr13、r18Ni12Mo3Ti、碳钢等,其加工面为φ50 mm~φ130 mm的环形平面或环形锥面。其中有阀瓣外表面,也有阀体的内腔表面。密封面涂层采用市售或自制的Co基和Ni基粉末,粉末成分根据与零件材料和结构相匹配的原则选用或专门炼制,粉末使用2123酚醛树脂为粘接剂,用酒精调和并预置于加工面上,预涂层厚度根据需要为1 mm~3.5 mm不等。为与传统工艺作比较,另用等离子喷焊和电弧堆焊加工一批试件,粉末和焊条材料的成分与激光加工用粉末的成分相同。试验先在同种材料的试块或模拟件上进行,最后再在阀门零件上进行。

1.2 试验原理与方法激光熔覆的技术原理是,在需处理的零部件表面预置一层能满足使用要求的特制粉末材料,然后用高能激光束(聚焦后功率密度为104 W/cm2~106 W/cm2)对涂层进行快速扫描处理,预置粉末在瞬间熔化并凝固(冷却速度达104℃/s~106℃/s),涂层下基体金属随之熔化一薄层,二者之间的界面在很窄的区域内迅速产生分子或原子级的交互扩散,同时形成牢固的冶金结合。在快速热作用下,基体受热影响极小,无变形。熔层合金自成体系,其组织致密,晶粒细化,硬度和强韧性提高,表面性能大大改善。

试验用加工机为HGL―90型5 kW横流CO2激光器,激光器输出光束波长为10.6 μm,导光系统由光闸、反射镜和砷化镓(GaAs)晶体透镜组成。聚焦后的激光束对采用预置粉末法涂敷在环形试件表面上的合金层进行单道激光扫描,工艺参数为激光功率2 kW~4 kW,扫描速度4 mm/s~10 mm/s,光斑尺寸φ5 mm~φ10 mm。激光束能量分布形式为高斯分布,无保护气体。试件由MNC801型数控回转工作台驱动。一般体积较小或形状较简单的零部件不需进行预热和后处理,对于体积较大的阀体零件需进行预热与退火处理,以消除应力和防熔层开裂。

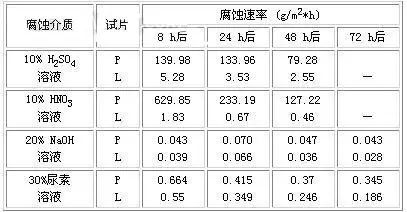

1.3 激光熔覆检测方法用莱茨ORTHOPLAN偏光显微镜、德国NEOPHOT-21大型金相显微镜、SX-40扫描电子显微镜对激光熔覆、等离子喷焊试件作金相组织分析、晶粒度评定和微观形貌观察,用HZG4-PC X射线衍射仪、JCXA-733电子探针仪进行物相分析与成分分析。 用前苏联产MT-3型显微硬度计测试试件硬度,用MM200型磨损试验机对2种工艺处理的试样与光滑无损的GCr15对磨件在室温加液压机油润滑条件下作相对滑动磨损对比试验,用2种工艺试样在10%H2SO4溶液、10%HNO3溶液、20%NaOH溶液和30%尿素溶液中分别进行8 h、24 h、48 h、72 h腐蚀,进行腐蚀速率和抗腐蚀性能评价。

2 试验结果与分析

2.1 熔层与基体的结合激光熔覆、等离子喷焊2种工艺处理的熔层金相组织形貌见图1,沿加工面垂直方向可分为熔化区、互熔结合区、基体3个区域。从互熔结合区看,图1a所示激光熔层与基体间有一白亮结合带,其带宽约为10 μm~30 μm,这是在高能激光束快速扫描时,熔层瞬间熔化并形成熔池,通过熔体传给基体表面的热量使表面薄层微熔并与熔层合金产生分子或原子级交互扩散,从而形成了牢固的冶金结合带。界面的结合强度与输入的能量密度有关,当输入基体的能量密度偏低,如激光功率太小,扫描速度太快,涂层太厚等,基体表层会因熔化不足而在界面出现机械结合;输入的能量密度过高时,又会使基体过量熔化,热影响区加大,结合带加宽,熔层成分被稀释冲淡的程度加大。控制好能量密度与扫描速度,可使熔层与基体不但牢固结合,互熔区小,而且对基体热影响小。图1b所示等离子喷焊层与基体的互熔结合区宽大模糊,宽度约为120 μm~160 μm。等离子喷焊的基体预热温度高,熔化的粉末喷向基体表面的热作用时间长,对基体的热影响大,结合面比较疏松。

(a)激光熔层 (b)等离子熔层

图1 结合区形貌(500×)

2.2 熔层显微组织与物相激光工艺处理的熔层底部、中部和上部金相组织形貌见图2。可见激光熔层以枝晶状显微组织为主,其组织细密均匀,晶粒度测定为10~12级。激光束能量高而集中,作用时间短而使熔层有较大的过热、过冷度。过冷度大,熔池中的合金元素能迅速地形成多种化合物而增加非自发晶核的数量,使形核率大大提高,因而可形成细小均匀的显微组织。组织细密能提高晶界结合力和抗腐蚀能力,增加熔焊层的强韧性。X射线衍射仪对熔焊层的物相分析还说明,激光熔层生成了多种碳化物、硼化物等多元共晶化合物,具有更为复杂的相结构。这种组织与物相对熔层的硬度、强韧性、耐磨和耐腐蚀性能无疑更为有利。

(a)底部组织 (b)中部组织 (c)上部组织

图2 激光熔层金相组织(250×)

等离子焊层底部、中部和上部金相组织形貌见图3。可见组织呈胞晶状,其组织明显粗大,晶粒度为8~10级。

(a)底部组织 (b)中部组织 (c)上部组织

图3 等离子焊层金相组织(250×)

2.3 熔层厚度与质量在本试验的试样和零件上,激光熔覆层厚度能达到3.5 mm,涂层表面较光滑平整。?φ130 mm×5 mm的环形密封面的平面度可控制在0.4 mm以下。熔覆表面粗糙度达到Ra=6.3 μm ,用X2005型X射线仪对零件激光熔层进行透照拍片探伤,未发现缺陷。据统计,激光熔层的成品率大于95%,等离子喷焊层成品率为60%~70%,而电弧堆焊层成品率仅50%~60%。这是因为激光束作用时熔池中产生的对流传质作用[2]能充分搅拌熔池,使熔池中气体和夹杂物能上浮析出,从而形成较为致密的涂层,保证了熔层的质量。而等离子喷焊过程是利用等离子体使喷焊粉末熔化、加速,通过大气空间再喷射到基体材料表面。此过程伴随有空气混入焊层,因此在喷焊层及界面部位往往有较多的气孔与夹杂物分布在粗大的枝晶之间,不能上浮到表面。

2.4 熔层微区成分与稀释率由能谱仪对熔层的成分分析表明,激光熔层成分被基体Fe的稀释率为等离子喷焊层的1/3,电弧堆焊层的1/14。由图1、图2、图3可见激光熔层晶粒细小,与基体的互熔结合区细窄,说明热作用时间短,对基体热影响小,熔层与基体元素互扩散小,有效地保证了熔层设计成分不被基体稀释,不向基体扩散。由此可见,激光熔层能有效地保留预设计的合金成分,并发挥其优良性能。

2.5 熔层硬度密封面硬度取决于粉末成分、熔焊方法与工艺参数,可根据需要进行选择与调整。当熔焊材料成分相同时,激光熔覆工艺得到的熔层平均显微硬度比等离子喷焊层高20%~40%,比电弧堆焊层高50%~70%。这是由激光为热源的快速加热与快速冷却特性形成的。

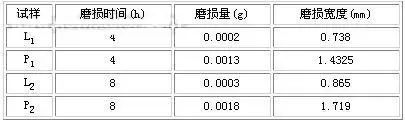

2.6 熔层耐磨性能用1台MM200型磨损试验机,对涂层材料为Ni基合金粉,基体材料为1Cr18Ni9Ti的激光熔覆和等离子喷焊样品进行了耐磨性能的对比测试。测试条件:2种试样各制取4片,2片为一组。激光或等离子试样固定不动。对磨件转速为400 r/min,硬度HRC56,加载300 N,磨损时间为4 h或8 h。用万分之一天平称量出每组试片试验前后重量之差,并取平均值。用千分之一测量显微镜测量磨痕宽度,也取每组的平均值。结果见表1。表中L1、L2为2组激光熔覆试片,P1、P2为2组等离子喷焊试片。从表1可看出,激光熔覆层比等离子喷焊层的耐磨性高5倍。

表1 磨损试验结果

2.7 熔层耐腐蚀性用线切割方法切取涂层和基体材料同上的激光熔覆和等离子喷焊试块各4块,分别在不同溶液中进行腐蚀试验。腐蚀溶液置于温度为60℃的水浴槽中保温,腐蚀后用精密分析天平称量其失重量,试验结果和分析数据见表2。由试验数据分析可得出结论:激光熔覆工艺试片在H2SO4、HNO3、NaOH和尿素4种溶液介质中的腐蚀速率均低于等离子喷焊工艺试片,具有优良的综合抗腐蚀性能。在H2SO4、HNO3 2种溶液中的对比尤为明显。

表2 腐蚀试验结果

3 激光熔覆工艺应用

我们采用激光熔覆工艺强化的截止阀、安全阀密封面,其质量明显优于传统工艺强化的密封面。在阀座内腔环型密封面的加工上,激光束可直接扫描,而堆焊、喷焊等工艺因焊具不便进入或操作不便而不能加工或不能保证质量。

在生产线上的应用说明,经激光强化的阀门具有更好的耐摩擦磨损、耐冲蚀和耐腐蚀等性能,寿命明显提高,减少了因阀门密封面事故造成的停产损失,阀门使用量减少,提高了生产线的安全性与可靠性。

|  |Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )

|Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )