|

摘要:以输流管道、电液球阀等附件组成的自流注水复杂管路系统为研究对象,基于流固耦合理论,利用有限元软件 ANSYS建立系统仿真计算模型并研究其动力学特性。由于管路不同位置的动力学特性不同,本文根据所建立的有限元模型计算球阀不同开度对管路同一位置流体 的压力和速度的影响,并比较不同位置在球阀固定开度时的流体特性。结果表明:阀前弯头的流体压力随阀门开度的增加而减小,阀后弯头随阀门开度的增加而增 大;当阀门开度固定时,管路不同位置的流体压力分别以球阀(固定开度≤50%)、大小头(固定开度为>50%)为分界点呈现不同的趋势。根据流固耦 合理论计算球阀不同开度下自流注水管路结构的振动情况,结果发现阀门开度为50%时在0.5s比其他开度多出现一次激振,且加速度幅值较其它开度明显增 大。

关键词:球阀不同开度;流固耦合;动力学特性;自流注水管路;不同位置

1 引言

阀门是管路输送系统中重要的控制元件,主要作用是执行流体介质通路的启闭、换向、调节流量和压力、保护系统安全等。球阀具有结构紧凑、流体阻力小、流通能 力大、易操作和维修、适用条件广等优点,因此广泛应用于管路系统中。自流注水过程是潜艇调整姿态和水深的一种方式,此过程为动态瞬时过程。目前国内外学者 在研究自流注水管路系统的动力学特性时,主要研究阀门处于某一固定开度时的稳态工况,此时流经阀门介质的各个参数几乎不随时间变化。但当阀门启闭较为频繁 时,阀门内部流场的变化极易造成阀内部件的损坏和管路的破坏,严重影响阀门的使用寿命和可靠性。因此,研究瞬态过程中阀门不同开度对管内流体以及管路结构 的影响十分重要。

基于此,本文以输流管道、电液球阀等附件组成的自流注水复杂管路系统为研究对象,基于流固耦合理论,利用有限元软件ANSYS建立系统仿真计算模型,研究自流注水瞬态过程中,球阀不同开度对管路系统不同位置的流体和结构动力学特性的影响。

2 流固耦合理论

自流注水过程为动态瞬时过程,需要考虑流体介质和固体结构这两个物理场之间的相互作用,即需要进行流固耦合分析。由于要考虑湍流引起的振动及噪声,所以流 固耦合分析中流体动力学方程不能简化为声学方程,结构动力学方程必须随同流体动量方程和连续性方程的Navier-Stokes方程一起考虑。

有限元方法是一种求解数学物理问题的近似数值解法,也是进行模态分析和动力响应计算的一种常用方法。用有限元方法分析管路系统的结构振动,实质是用有限个 自由度的离散系统代替无限个自由度的连续系统,即将连续的求解区域离散成一组有限个且按一定方式互联的单元组合。通过对管道结构划分单元,计算单元的质量 矩阵和刚度矩阵,建立单元的动力平衡方程,根据单元节点位移的一致性,可以集成得到结构动力学离散方程为

式中:Ms、Cs、Ks分别是管道结构的质量矩阵、阻尼矩阵、刚度矩阵;u为节点位移矢量;F为结构所受的载荷矢量,包括管道结构承受的载荷矢量和流固界面上流体压力载荷矢量。

根据质量守恒定律,可以得到流体运动的连续性方程为 其中:V是流体速度矢量;ρ是密度;t是时间。

在牛顿流体中,粘性流体的动量方程(运动方程)可以表示为 式中:D / Dt表示随体导数;ƒ为体积力矢量;p为流体压力;μ为流体动力粘度。 利用Galerkin方法可以把流体动力学方程离散化得到离散化的流体动力学方程为 式中:Ma、Ca、Ka分别是管道内流体的质量矩阵、阻尼矩阵、刚度矩阵;P为流体自由度矢量,包括压力和速度;F为流体所受的载荷矢量。

式(1)和式(4)分别对应管道结构和流体两个物理场,通过两个物理场之间的载荷相互传递来完成耦合场分析。

3 自流注水管路有限元建模

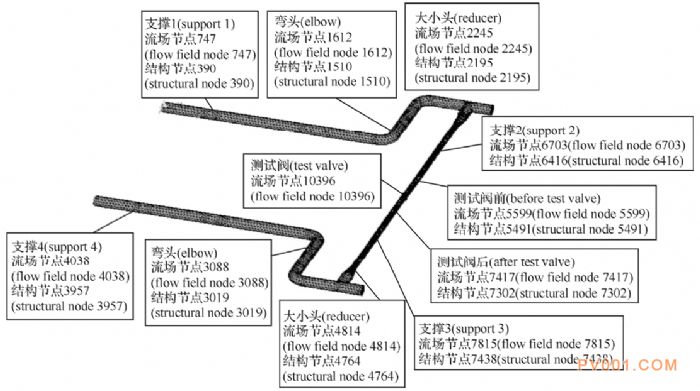

根据第2章的流固耦合理论建立系统动态有限元计算模型,如图1所示。选用壳单元和实体单元,且考虑阀门质量及测试阀的具体流道形状,并根据现场管卡及钢支 架建立管系约束条件。其中壳单元有4个节点,每个节点有6个自由度。其解不随厚度变化,遵循基尔霍夫假定,可以同时考虑弯曲和中面的膜力,忽略横向剪切变 形。实体单元用于构造阀门三维实体结构,单元通过8个节点来定义,每个节点有沿x、y和z方向的平移自由度。流场用三维流体单元剖分,并考虑湍流影响。流 体单元通过8个节点来定义,每个节点有沿x、y和z方向的速度和压力自由度。

图1 管道有限元计算模型

4 球阀对管路流体动力学特性的影响

4.1 球阀不同开度对管路同一位置流体动力学特性的影响

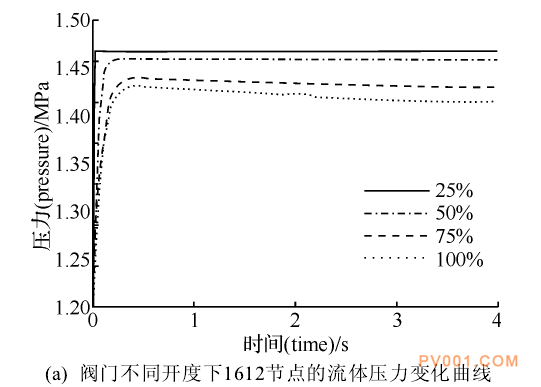

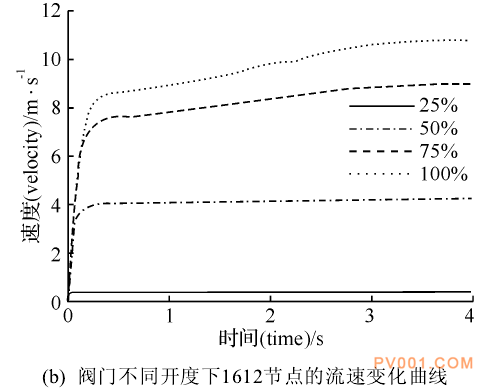

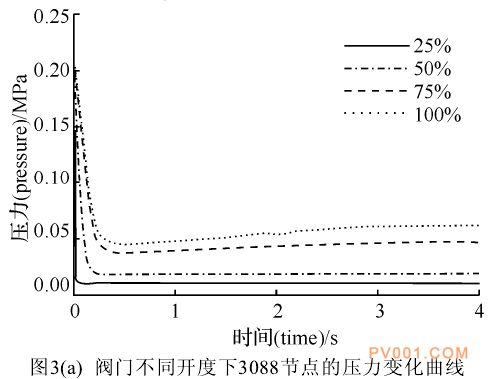

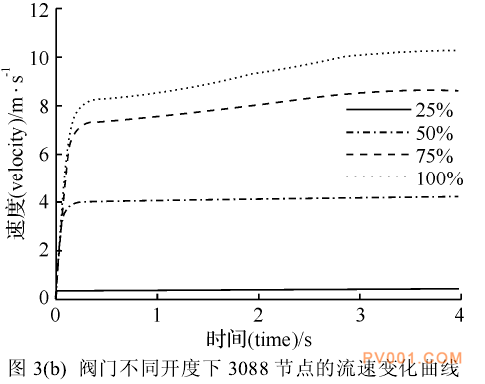

以节点 1612(阀前弯头)和节点 3088(阀后弯头)为测点,计算球阀不同开度下流体的压力和速度,如图 2 和图 3 所示。从图 2(a)和图 3(a)可以看出,流体压力在测试阀前随球阀开度的增加而减小,在测试阀后随球阀开度的增加而增大。流体速度在阀门前后变化一致,均随阀门开度的增加而增 大,如图 2(b)和图 3(b)所示。这是因为随着球阀开度的增大,阀芯通流面积增大,其节流作用减小。阀门开度越小,流阻和压降越大,故阀后弯头的压力随着球阀开度的增大而增 大。而对于流速,阀门部分开启时对流体具有阻滞作用,因此不论在阀门前后,流速随开度的增大而增大。

4.2 管路不同位置在球阀固定开度下的流体动力学特性

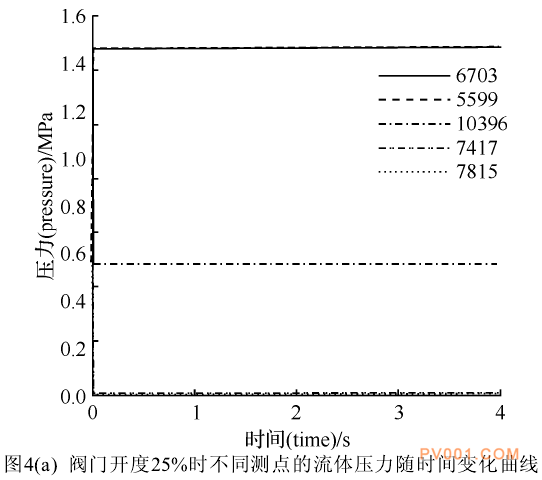

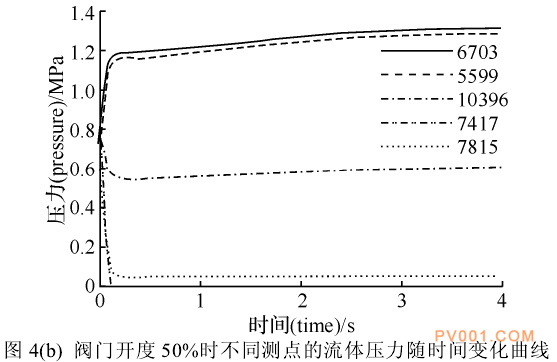

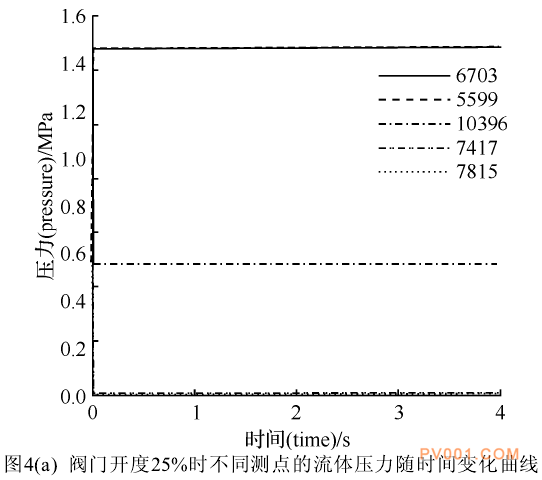

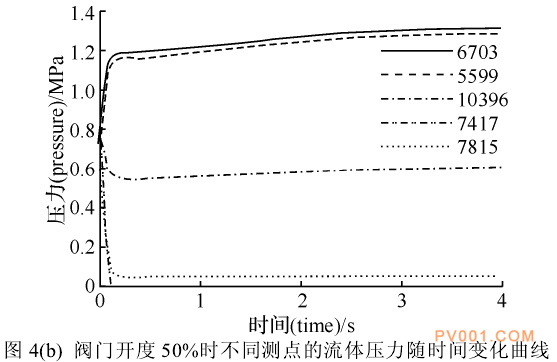

由图 1 可知自流注水管路所有测点的具体位置,其中节点 10396 为球阀测点,流场节点 747、1612、2245、6703、5599 位于球阀前,流场节点 7417、7815 位于球阀后。比较自流注水管路系统所有测点的流体压力和流速。结果表明,当阀门固定开度不大于 50%时,流体压力在测试阀前随时间增大并快速趋于平稳,在测试阀后随时间减小且快速趋于平稳,以球阀固定开度为 25%和 50%为例,如图 4(a)和图 4(b)所示。

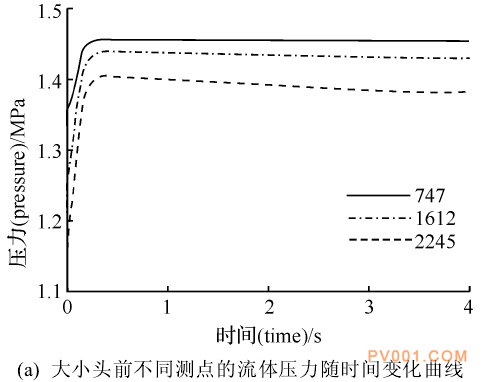

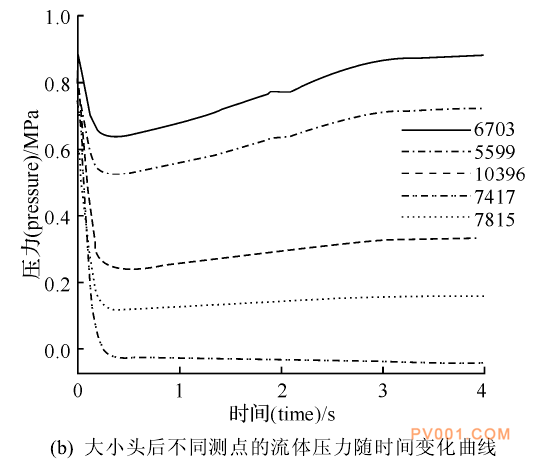

当球阀固定开度大于 50%时,流体压力变化趋势不再以球阀测点为界。以阀门固定开度为 75%和100%为例,结果表明流体压力在阀前大小头前随时间逐渐增大,如图 5(a)和图 6(a)所示;在大小头后先减小后增大并逐渐趋于平稳,如图 5(b)和图 6(b)所示。

图2 球阀开度对阀前弯头流体的压力和流速的影响

图3 球阀开度对阀后弯头流体的压力和流速的影响

图4 阀门 25%,50%时不同测点的流体压力随时间变化关系 由此可得,球阀处于同一开度时,自流注水管路系统不同位置的压力值不同,并且分别以阀门(球阀固定开度为 ≤ 50%)、大小头(球阀固定开度为>50%)为分界点呈现不同的趋势。这是因为在小开度下阀门局部压降很大,是管路系统总压降的主要部分,因此所有 测点以阀门测点为界具有不同的趋势;而在大开度下,球阀通流面积几乎接近管道通流面积,因此阀门压降比其在小开度下小很多,此时大小头的压降占主要部分, 所以管路测点的压降以大小头为界变化趋势不同。

图5 阀门开度75%时不同测点的流体压力随时间变化曲线

图6 阀门开度100%时不同测点的流体压力随时间变化曲线

5 球阀对管路结构动力学特性的影响

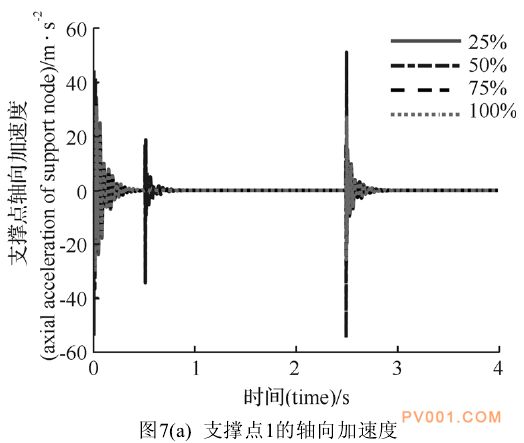

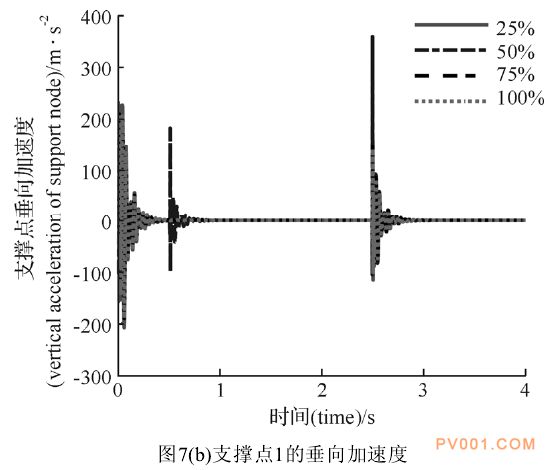

结构计算中,考虑振动剧烈程度进行输出节点分类,分别以支撑位置、大小头位置和其它位置这三类节点进行结果输出,计算管道节点轴向和垂向的加速度。以支撑 位置1的加速度为例,如图7所示。由图7可知,不同阀门开度下结构支撑点在球阀开启过程中出现不同次数(2次或3次)的激振过程。阀门开度25%、 75%、100%的情况下出现了两次激振,分别在0s和2.5s,而阀门开度50%时出现了三次激振,分别在0s、0.5s和2.5s,且开度50%时相 应的激振加速度幅值较其它开度下的加速度幅值显著增加。

图7 阀门不同开度时支撑点的加速度随时间变化曲线

6 结 论

本文以输流管道、电液球阀等附件组成的自流注水复杂管路系统为研究对象,基于流固耦合理论,利用有限元软件 ANSYS 建立系统仿真计算模型,研究自流注水瞬态过程中,球阀不同开度对管路系统不同位置的流体和结构动力学特性的影响,可得到以下结论。

1) 流体压力在测试阀前随阀门开度的增加而减小,测试阀后随阀门开度的增加而增大。流体速度基本随阀门开度的增加而增大。固定阀门开度小于等于 50%时,流体压力在测试阀前随时间变化逐渐增大,在测试阀后随时间变化逐渐减小;固定阀门开度大于 50%时,流体压力随时间变化在大小头前逐渐增大,在大小头后先减小后增大。

2) 不同阀门开度下结构支撑点在球阀开启过程中出现不同次数(2 次或 3 次)的激振过程,阀门开度25%、75%、100%的情况下出现了两次激振,而阀门开度 50%时出现了三次激振,且相应的加速度幅值较其它开度下加速度幅值显著增加。

通过研究球阀不同开度对流体和结构动态特性的影响,可以清楚地掌握管路中各点流场的动态特性和结构的振动情况,这对于管道结构的减振降噪十分重要,尤其为水下结构物隐蔽性的提高提供了理论基础;另一方面也为管道系统各个位置的强度设计提供了参考。

|  |Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )

|Archiver|手机版|武汉汉德阀门股份有限公司

( 鄂ICP备10020949号-2 )